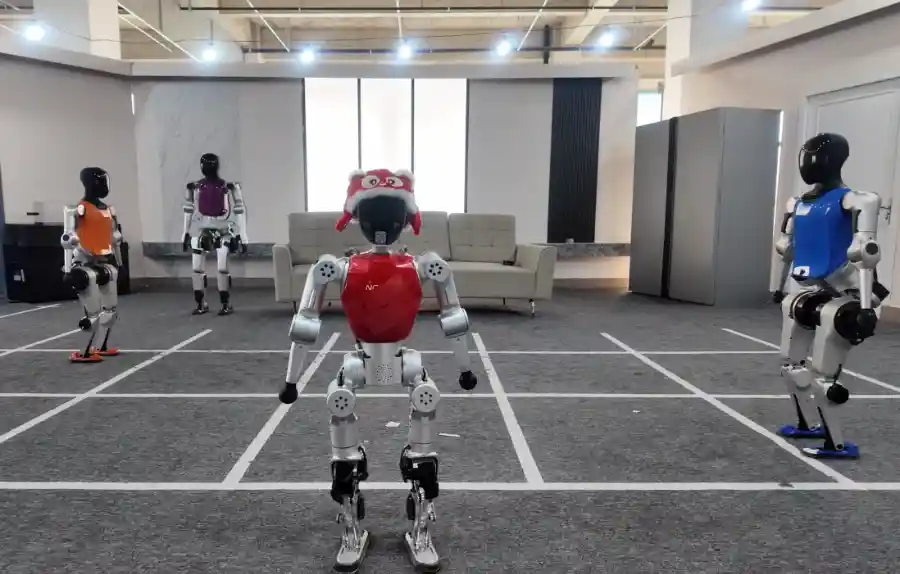

财经那些事2025年07月31日 13:02消息,星汉AI亮相武汉,发布智能检测新工具,助力产业升级,开启智能制造新篇章。

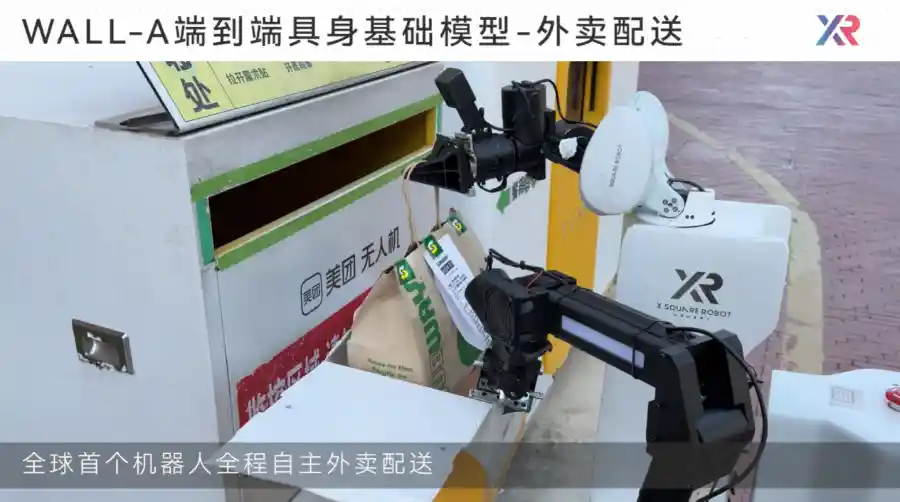

随着人工智能技术加速向认知智能阶段跃迁,制造业的智能化转型正迈入深水区,尤其在质量检测领域,智能检测装备正逐步成为推动产业升级的核心力量。

近日,一款融合机器视觉与人工智能技术的高精密度光伏电池检测系统——“星汉AI”在武汉正式发布。该系统由武汉爱疆科技有限公司联合武汉纺织大学研发,标志着我国在光伏电池多模态智能检测领域实现关键突破,填补了国内相关技术空白,为钙钛矿等新型太阳能电池的大规模产业化提供了有力支撑。

当前,我国制造业在迈向高质量发展的过程中,仍面临检测技术基础薄弱、高端检测装备供给不足等瓶颈问题,严重制约了产业链整体升级。作为“工业之眼”与“质量大脑”,智能检测装备不仅关乎产品质量控制,更直接影响生产效率与产业竞争力。其发展水平已成为衡量一个国家智能制造能力的重要指标。

特别是在光伏领域,随着第三代太阳能电池——钙钛矿电池的快速发展,其独特的光电特性如带隙可调、光电转换效率高等,带来了广阔的应用前景。然而,这类材料对制造工艺和质量检测的精度要求极高。传统检测方式依赖人工目检和多台独立设备串联操作,流程繁琐、效率低下,且数据难以互通,导致缺陷反馈周期长达两到三天,严重影响产线调整与良品率提升。

“我们在与多家钙钛矿电池企业合作过程中发现,液体喷涂环节的缺陷识别几乎完全依赖人工,无法实现实时闭环反馈。”武汉纺织大学电子电气工程教授艾钊在接受采访时表示,“如果能通过AI技术实现自动化识别与即时反馈,将极大缩短调试周期,显著提升产能和产品一致性。”

正是针对这一行业痛点,“星汉AI”应运而生。据武汉爱疆科技有限公司CEO袁五辉介绍,该系统基于深度学习与多模态AI大模型,构建了覆盖25类钙钛矿材料、38种量子点结构的专业化数据集,并实现了从图像采集、缺陷识别到数据分析的一站式智能检测。目前,“星汉AI”已获得国家发明专利授权,检测效率较传统方式提升12倍以上,缺陷识别准确率达到98.7%。

更值得关注的是,该系统的应用已拓展至柔性光伏组件、Micro-LED显示面板等六大高精尖领域,推动光伏电池行业整体检测成本下降40%。这不仅意味着企业运营成本的降低,更代表着我国在高端检测装备自主可控方面迈出坚实一步。

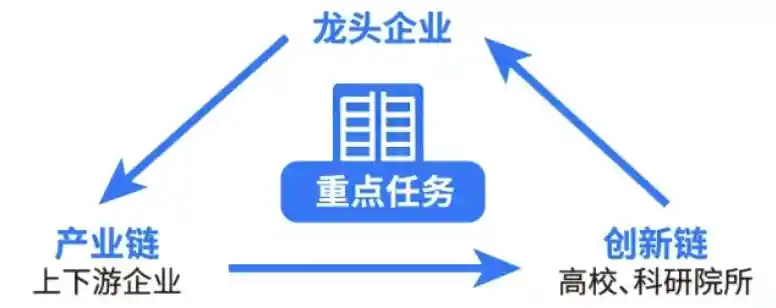

从更宏观的视角看,“星汉AI”的推出恰逢其时。2023年2月,工信部等七部门联合印发《智能检测装备产业发展行动计划(2023~2025年)》,明确提出要推动人工智能、5G、大数据、云计算等新技术与检测装备深度融合,目标到2025年培育30家以上智能检测领域的专精特新“小巨人”企业。这一政策导向为行业发展注入强劲动能。

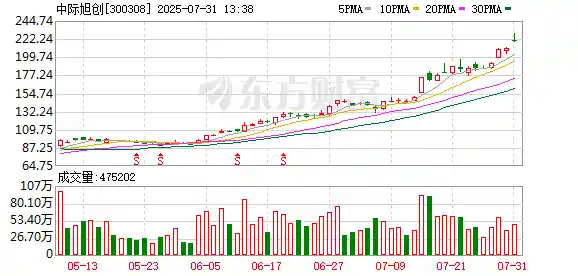

赛迪顾问数据显示,智能检测装备作为“工业六基”的关键组成部分,近年来保持高速增长态势,2023年产业规模已超2600亿元,预计2024年将突破3000亿元大关。这一数字背后,是制造业对高质量、高效率、高可靠性的迫切需求,也是我国从“制造大国”向“制造强国”转型的真实写照。

值得深思的是,AI与检测装备的融合,正在重塑质量控制的逻辑。过去,检测是“事后发现问题”;如今,借助AI的预测能力,系统可以“提前预警风险”。这种从“被动响应”到“主动预防”的转变,不仅是技术进步,更是制造理念的革新。艾钊教授所言“检测正从单点工具升级为系统级解决方案”,正是这一变革的生动体现。

可以预见,随着AI、量子传感、边缘计算等前沿技术的持续渗透,未来的智能检测将不再局限于产线末端的质量把关,而是深度嵌入产品设计、工艺优化乃至运维服务的全生命周期。高端制造业实现设计—生产—运维全链条智能协同的闭环场景,已不再是遥不可及的愿景,而正在加速成为现实。

留言评论

(已有 0 条评论)暂无评论,成为第一个评论者吧!