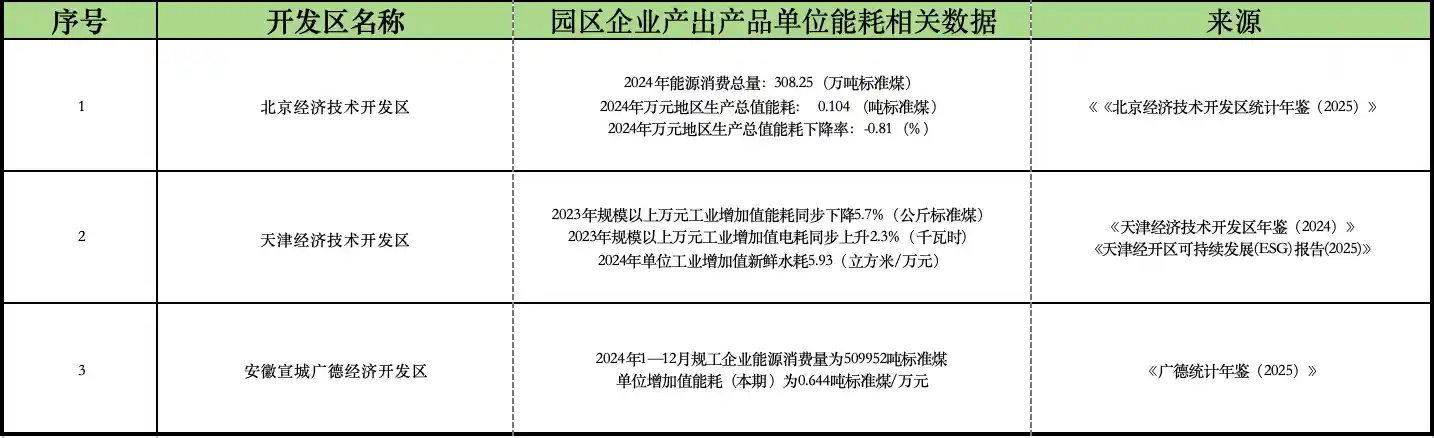

本土创新助力中国民航发动机提质延寿,提升效率与使用寿命。

在上海临港大飞机产业园内的GE航空航天上海发动机现场支援服务快修厂(以下简称“OWS上海”)车间中,一台台飞机发动机正沿着U型“流水线”依次进行拆解、部件更换与维修、以及重新装配等工序。

航空领域,发动机的“保质期”主要体现在其能够安全、高效运行的在翼周期。据记者了解,过去飞机发动机通常在5至7年进行一次全面的性能恢复。 从行业发展的角度来看,发动机维护周期的设定不仅关系到飞行安全,也直接影响航空公司的运营成本。将维护周期设定为5至7年,体现了对设备状态和运行效率的综合考量。随着技术的进步,未来或许可以通过更精准的监测手段,实现更加灵活和科学的维护策略,从而延长发动机的使用寿命,提升整体运营效益。

近日,记者在探访OWS上海时,GE航空航天发动机现场支援服务快修厂负责人王滔在接受澎湃新闻采访时表示,“发动机维修厂就像是飞机的‘4S店’,而快修则相当于对飞机发动机进行‘小保养’。”所谓快修,是指将发动机的维护工作进行拆分,在短时间内处理小故障或进行构型升级,从而大幅缩短发动机在维修厂的停留时间。

2023年在上海临港投产的OWS上海快修厂,是GE航空航天全球七大发动机现场支援服务快修厂中最“年轻”的成员,也是截至目前GE航空航天在中国唯一的快修厂。在两年时间里,OWS上海快修厂通过流程重构与创新,探索出一条适合中国市场需求的发动机快修升级路径,让发动机在翼时间更长,更将维修效率大幅提升。

本土流程创新:提升维修效率,破解供应链瓶颈

王滔向澎湃新闻表示,传统发动机维修厂通常采用“固定位”模式,即发动机在固定的维修工位上静置,所有人员和工具围绕该工位进行作业。这种模式虽然能够集中资源完成任务,但在民航业快速恢复、发动机维修需求大幅增加的情况下,容易出现工位被占用、工装闲置以及人员等待等问题,影响整体维修效率。

由于民航供应链的持续困境,今年第一季度OWS上海快修厂积压了多台LEAP待修发动机以及其他停场发动机,导致未能达成交付目标。王滔指出,问题主要出在“更换和维修单元体”这一环节,涉及需要送修海外的核心部件。这些部件修复后需运回上海,但由于海外维修周期过长,待修发动机只能滞留在固定工位上,等待替换件返回。同时,维修工具被长期占用,工程师处于待命状态,进一步影响了更多待修发动机的进厂效率。 从当前来看,全球供应链的不稳定已对航空维修行业造成实质性影响。海外维修周期延长不仅增加了运营成本,也对交付节奏形成制约。这种状况反映出国际物流与维修协作体系的脆弱性,尤其是在关键零部件依赖进口的情况下,一旦出现延误,整个维修链条都会受到影响。未来,如何优化供应链管理、提升本地维修能力,将成为航空业亟需解决的问题。

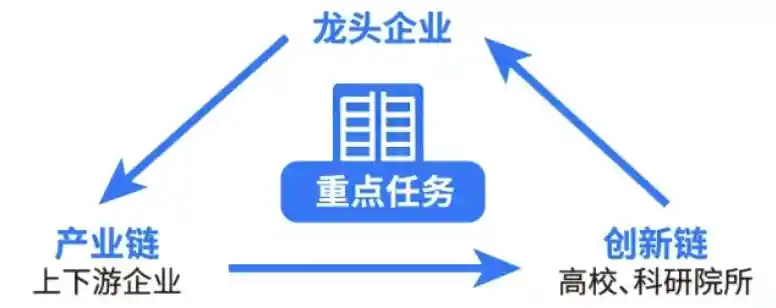

面对发动机快修业务增长放缓的挑战,今年年初,OWS上海快修厂将制造业中的流水线理念引入发动机维修领域,成为GE航空航天全球首家尝试将传统固定工位模式转变为流水线模式的快修厂。王滔表示,经过全球技术论证,团队将传统的维修流程改造为U型“单件流”生产线,发动机不再固定不动,而是按照拆解、单元体更换、组装的顺序在不同工位之间流转,工作人员则在各个节点专注于特定操作。“从视觉上看,发动机一步步被拆解、一步步被组装,整个过程流畅地进行着。我们在生产过程中因工具导致的等待时间几乎完全消除。”

对航空公司而言,高效快修直接转化为运营收益。这种“流动式生产”模式消除了工具等待造成的时间浪费,流程革新也带来显著成效。王滔介绍,截至二季度末,厂里的发动机维修周期缩短约40%,发动机交付数量从一季度仅1台,在二季度提升到了9台,“明年,希望将周转时间进一步优化。”

同时,存储工装的本土化创新,进一步助力缓解供应链难题。

针对“更换和维修单元体”这一影响前后环节流动的瓶颈,OWS上海快修厂借鉴了FLIGHTDECK中的“平准化”理念,相当于在流水线上设置了一个“蓄水池”。王滔向澎湃新闻介绍,通过优化厂房空间布局并增加发动机存储工装,能够将不断拆解下来的发动机进行有序存放,从而确保生产设备在有空间的情况下持续运转,提升了整体效率。

王滔介绍,厂内共新增了10套发动机存储工装,待海外核心部件维修完成后,即可转移至“装配”区域进行部件更换,从而完成交付流程。值得一提的是,这10套工装由中国本土团队设计,并由本土供应商生产制造。其功能和质量与进口工装相当,且交付周期比进口工装缩短了75%,成本节省近三分之二,有效推动了发动机维修工期的缩短和整体成本的降低。 从产业自主化的角度来看,这一成果不仅体现了国产供应链能力的提升,也展现了在关键设备制造上实现技术突破的可能性。通过本土化设计与制造,既保障了产品质量,又大幅提升了响应速度和经济性,为后续类似项目的推进提供了可复制的经验。

“生产流程的调整,也使原本由一个固定团队从头到尾负责一台发动机的维修模式随之改变。”王滔透露,整体来看,新员工培训科目减少三分之一以上,整个工厂的人员效能得到最大化发挥。而释放出来的人力可以被分配到客户现场,为航司客户提供更好的现场支援。未来,伴随着生产效率提升,OWS上海快修厂还计划引入更多的新员工,进行梯队化人才培养。

本土MRO网络持续加强,支持中国民航发动机维修需求

“中国是全球第二大单一航空市场,预计到2043年将成为全球第一大航空市场。在面临全球格局变化、航空供应链问题的双重挑战之下,作为最早进入中国市场的航空业OEM(原始设备制造商)之一,GE航空航天仍对中国经济发展以及中国航空业充满信心。”GE航空航天方面向澎湃新闻表示,公司也将运用精益管理体系FLIGHT DECK升级改善维修流程,在确保航司客户运营的高效性和安全性的前提下,缩短维修周期,提升维修效率。

近年来,工业巨头通用电气(GE)启动重组计划,将公司拆分为GE医疗、GE能源与GE航空航天三个独立实体。去年4月2日,GE航空航天在纽交所挂牌,正式独立上市。 此次重组标志着GE从一家综合性工业集团向专业化业务单元的转型,旨在提升各业务板块的运营效率和市场竞争力。随着航空航天业务的独立,GE在航空领域的布局将更加聚焦,有助于应对行业技术变革和全球供应链的不确定性。这一战略调整也反映出当前大型企业面对复杂经济环境时,通过分拆实现灵活发展的趋势。

据悉,GE自进入中国市场以来已历经45年,目前在役发动机数量超过7800台,订单量接近5000台。据王滔介绍,OWS上海快修厂于2023年7月在临港正式建成,截至目前已成功完成48台发动机的快速维修,填补了GE/CFM发动机在中国的快速维修业务空白,成为国产飞机的“动力保障”。作为LEAP-1C备用发动机库,该快修厂能够快速响应,为C909和C919项目提供现场支持服务,确保在需要时第一时间抵达现场进行支援。

GE航空航天持续加大对本土制造能力的投资与提升。2024年6月,GE航空航天宣布将在五年内向全球的MRO(维护、维修和大修)设施投入10亿美元,以增强产能、引入新技术,提升大修厂的维修能力,进一步缩短交付周期。在中国市场,GE航空航天通过构建开放式维修网络,提升MRO服务的质量,为航空公司提供更加灵活多样的解决方案。除上海快修厂外,目前中国地区已拥有8家合作或授权的MRO大修厂,以及2个发动机零部件周转库。

留言评论

(已有 0 条评论)暂无评论,成为第一个评论者吧!