财经那些事2025年12月15日 15:59消息,广汽全固态电池中试线投产,股价五天两度涨停,技术突破还是资本炒作?

一面是技术瓶颈的突破,一面是资本市场的热捧,2025年,全固态电池(All-Solid-State Battery)迎来关键转折年。这不是媒体渲染的“概念元年”,而是产业界真正开始从实验室走向中试产线、从参数突破迈向工程验证的实质性分水岭。

12月,卫蓝新能源的IPO为固态电池行业添了一把火。该公司股东阵容极为豪华——华为哈勃投资、小米长江产业基金、蔚来资本悉数在列,估值已达185亿元。若进展顺利,其有望冲刺A股市场“固态电池第一股”。值得玩味的是,卫蓝并非传统电池巨头,而是一家由中科院物理所孵化、聚焦硫化物路线的硬科技企业;它的IPO,某种程度上标志着资本市场对“科研驱动型电池创新”的正式背书。

下场造固态电池的还有不少主机厂。11月末,广汽集团宣布率先在国内建成首条大容量全固态电池中试产线。这一表述看似平实,却暗含分量:此前业内普遍以“小容量”(20–30Ah)电芯为中试主流,而广汽直接锚定60Ah以上车规级单体,意味着其在电极结构设计、电解质膜宽幅制备、界面压力控制等系统工程能力上已形成闭环。这也为其2026年将全固态电池搭载于昊铂车型的目标,提供了可量化的落地路径。

随后资本市场给出了积极反应——短短五个交易日内,广汽在A股经历两次涨停:11月24日,广汽一字涨停,收盘价8.36元/股;11月28日,摩根士丹利发布研报称广汽过去一周累计上涨24%,当天广汽再度放量涨停,收盘价9.25元/股,累计涨幅达31.01%。这种剧烈波动,既反映市场对技术突破的兴奋,也暴露了当前信息不对称下的非理性预期——投资者买入的,究竟是“已能稳定交付的中试产品”,还是“尚未量产的未来故事”?

仅在10月内,国内全固态电池就利好消息不断:10月18日,奇瑞展出犀牛S全固态电池模组,宣称电芯能量密度达到600Wh/kg,预计于2026年上车;10月23日,欣旺达发布新一代聚合物全固态电池“欣·碧霄”,宣称能量密度突破400Wh/kg,并计划今年年底建成0.2G瓦时的、具备更高兼容性的固态电池中试线。值得注意的是,这两家企业的技术路线截然不同——奇瑞主攻硫化物,欣旺达选择聚合物,而两者却在同一时间窗口密集释放信号。这并非巧合,而是行业集体进入“中试验证期”的同步节奏:参数可以谈,但能否连续产出合格电芯,才是真考卷。

此外,宝马、大众更是砸数十亿跟固态电池公司绑定合作——仿佛谁不押注固态电池,谁就要被行业淘汰。这种“战略卡位”背后,是传统车企对下一代动力电池主导权的焦虑。液态锂电池的技术迭代已近天花板,而固态电池一旦成熟,将重构整车性能边界与供应链格局。与其被动等待,不如主动下注,哪怕现阶段更多是“买时间、买数据、买话语权”。

全固态电池被誉为电池界的“终结形态”“六边形战士”。相比液态锂电池,全固态电池能量密度翻倍,可让电动车续航里程轻易突破1000公里,告别里程焦虑,又能避免液态电解质泄漏、燃烧风险,充电速度为液态电池2–3倍。而频繁的利好消息、越来越近的上车时间,更是令市场产生一种中国全固态电池技术爆发的错觉。但必须清醒:参数突破不等于系统可靠,样品达标不等于批量稳定,实验室环境不等于高温高湿、振动颠簸的真实用车场景。

但在这场“固态狂欢”中,也有人格外理性。特斯拉CEO埃隆·马斯克是最显眼的唱衰者,他曾在内部会议上说:“现在吹捧固态电池的人,要么不懂技术,要么在炒概念。”宁德时代董事长曾毓群则对该技术迎面泼了一盆冷水:如果用数字“1–9”表示固态电池技术和制造的成熟度,“1”是刚开始涉及,“9”是技术成熟可大规模生产,当前行业最高水平只到了“4”。这个判断冷静得近乎残酷——它提醒我们,固态电池不是“下一个快充”或“下一款芯片”,而是一场材料科学、界面工程、制造工艺的底层重构,没有捷径可走。

放言“率先”建成首条大容量全固态电池中试产线的广汽,其成色几何?阻碍全固态电池实现的技术难题又究竟是什么?这个问题的答案,不能只看发布会PPT,而要回到《全固态电池判定方法》(T/CSAE 434-2025)这份文件本身。今年5月22日,中国汽车工程学会正式发布该标准,首次在全球范围内明确定义“全固态电池”——离子传递完全通过固体电解质实现,彻底排除液态电解质参与导电的可能性。并给出“两步走”判定法:破口目视无液体渗出;120℃真空干燥6小时后失重率<1%。这意味着,所有此前打着“固态”旗号、实则掺入5%–10%液态电解液的“半固态”产品,已被正式划出赛道。标准即门槛,也是正本清源的第一步。

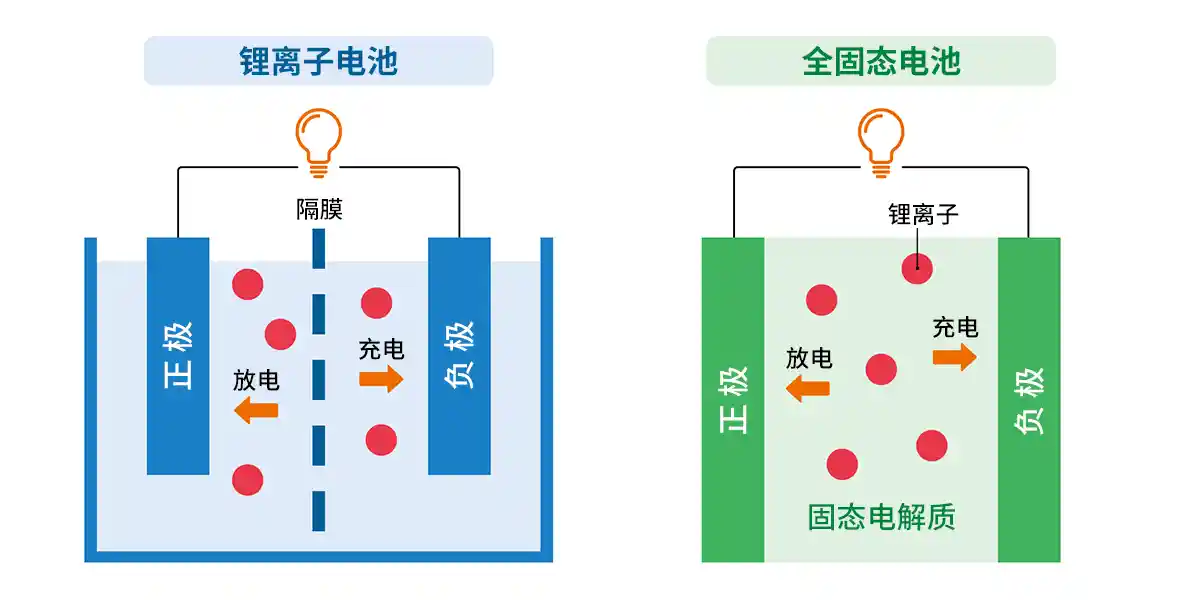

全固态电池,的确比传统液态锂电池有不少优势。传统液态锂电池由正负极、电解液和隔膜组成,其工作原理依赖锂离子在液相中的自由迁移。而在全固态电池中,电解液与隔膜合二为一,被固态电解质取代。固态电解质既要传导离子,又要隔绝正负极——这一“一肩双挑”的角色,使其承载了科学家与工程师们的全部期待。然而,当理想照进现实,横亘在面前的是三道技术“天堑”:一是找不到完美的固态电解质材料,聚合物、硫化物、氧化物各有所短;二是固–固界面接触问题,缺乏液态介质润滑,电极与电解质之间存在天然孔隙,阻抗高、易失效;三是离子传输效率低,固态通道远不如液态环境通畅,尤其在厚电极中,离子“跋涉”距离长、阻力大、易导致局部应力集中开裂。

针对性地,广汽提出了三种解决办法:第一,研发出大宽幅、高韧性硫化物全固态电解质膜,耐热超三四百摄氏度;第二,采用原位界面融合与等静压工艺,在首次充电时形成稳定离子传导层,并以均匀高压压实界面;第三,实现离子电导率突破10mS/cm,达行业头部水平。史刘嵘还透露,广汽已具备量产60Ah以上车规级全固态电池条件,能量密度突破400Wh/kg。这些指标若经第三方验证属实,确属重大进展——但需强调,60Ah是单体容量,而非模组或系统能量密度;400Wh/kg是电芯级数据,未计入封装、热管理、BMS等系统冗余。真实装车后的综合表现,仍有待验证。

不过对广汽大容量全固态电池的几个关键指标,一位固态电池研发工程师向《21汽车·一见Auto》提出了一些疑问:第一,60Ah远超行业20–30Ah主流,但能量密度却同为400Wh/kg,是否意味着体积更大、系统集成难度更高?为何不沿用模块化串联路径?第二,所谓“突破10mS/cm”的离子电导率,在液态电解液普遍处于7–10mS/cm区间的情况下,若未严格排除离子液体掺杂,其技术含金量需打问号。这位工程师的质疑并非苛责,而是指向一个核心事实:在缺乏统一第三方检测机制的当下,“宣称”不等于“证实”,“实验室数据”不等于“产线良率”,“单次达标”不等于“千次一致”。全固态电池的产业化,本质上是一场与“一致性”和“可靠性”的漫长博弈。

对中国科学院金属研究所在10月7日制备出的具备高离子传输能力的“界面一体化新型材料”,以及中国科学院物理研究所在10月8日为解决固–固界面问题开发出“阴离子调控技术”,他也指出了其局限:前者基于锂金属负极与聚合物电解质,实际电导率提升后仍仅为1.0×10⁻⁴ S cm⁻¹,且需50℃工作温度;后者同样针对锂金属体系,而商用电池多采用硅碳复合负极,界面行为差异巨大。这些前沿探索极具学术价值,但距离车规级量产,尚有工程转化的鸿沟需要跨越。

这位固态电池研发工程师告诉《21汽车·一见Auto》,目前全球最前沿的科学家仍未找到解决全固态电池难题的普适性技术方法。全球顶级期刊如《Nature》中常见方案仍是引入微量离子液体或使用超离子导体材料——但成本高昂、工艺复杂,难以匹配汽车工业对成本、寿命与安全的严苛要求。换言之,当前所有“突破”,都是在特定约束条件下取得的阶段性成果,而非通向量产的终点答案。

针对上述质疑,《21汽车·一见Auto》向广汽集团发送采访函,但截至发稿,对方未回复。这种沉默本身也折射出行业现状:技术宣发节奏快,但第三方验证机制缺位;企业竞相亮出“中试产线”招牌,却鲜少公开良率、循环寿命、温控曲线、安全测试等硬核数据。在缺乏透明度的语境下,市场更易陷入“听风就是雨”的情绪化反应。

不过,在这次广汽的宣发中,全固态电池的技术其实并非重点,重点在于两个关键词:“60Ah以上大容量”与“建成中试产线”。这恰恰切中了当前产业演进的核心逻辑——从“能不能做出来”,转向“能不能稳定做出来”。中试产线不是实验室放大版,而是连接研发与量产的“压力测试场”:它要验证工艺可复制性、设备稳定性、材料批次一致性、质量管控有效性。即便国家或行业未对中试设定统一标准,但DV(设计验证)、PV(生产验证)、SOP(标准作业程序)三个阶段,已成为业内公认的“通关路径”。广汽强调“从‘造样品’到‘批量造’的关键突破”,其深意正在于此。

据《21汽车·一见Auto》不完全统计,已经开始建设或建成全固态电池中试产线的企业,有以下几家:宁德时代今年5月投产全球首条硫化物全固态电池中试线,但未公布电芯容量;国轩高科8月称金石全固态电池处于中试量产阶段,良品率达90%,亦未披露容量;孚能科技8月表示已进入中试生产交付阶段,其60Ah硫化物电芯预计年底交付;青岛中科源本新能源去年12月落地20Ah车载硫化物中试线,目标2026年底推出100Ah电芯。横向对比可见,广汽确是目前唯一同时满足“60Ah以上”与“中试产线建成”两项条件的企业。但这枚“唯一”,既代表领先,也意味着孤勇——因为无人验证过这条技术路径的长期可靠性,也没有现成的供应链与标准可依循。

这么看来,目前全行业内对全固态电池的研发、生产,能同时满足“60Ah以上大容量”与“建成中试产线”两个条件的,的确只有广汽一家。其他大型动力电池企业与主机厂,也公布了其全固态电池的性能指标与生产进度。但这位新能源结构工程师坦言,广汽最后这“临门一脚”,其难度不容小觑:在汽车行业,中试也要走DV、PV、SOP三个阶段,但无论投入市场后销量高低,车企产车之后,终究会卖出去的。所以在PV、SOP这两个环节,车企依旧会踏踏实实准备模具并铺开产线,且准备的汽车产能不会少。但电池这种偏向To B的产品受订单驱动,且全固态电池目前技术十分不稳定,哪怕成功迈过DV环节,行业中其他客户对该全固态电池恐怕仍持观望状态,不敢下场购买。“没有收到客户的大订单之前,(全固态电池)不会大规模量产,也就不会做相应的产线准备”,这位工程师对我们表示。因此企业在全固态电池的DV和SOP阶段,抱着的都是“能造多少算多少”的心态,且生产出来后多先搭载在自家车型上,以防卖给客户后出现事故。比如,广汽生产的全固态电池就将在2026年首先搭载在自己的昊铂品牌上。这种“自用先行”的策略,既是务实之举,也是无奈之举——毕竟,谁也不想成为第一个因固态电池起火而登上头条的车企。

哪怕量产并搭载成功,全固态电池商业化仍前路漫漫。根据电池研究机构Battery Intelligence的研究报告,全固态电池的单位成本高达1200元/kWh,是传统液态锂电池成本的三倍多。蜂巢能源董事长杨红新曾坦言,即使两三年后,全固态电池与液态电池可能还有5至10倍的成本差。良率则是另一个难点。目前,全固态电池的实验室研发阶段良率仅为60%至70%,中试量产阶段更是低至40%至50%,远远低于液态锂电池95%以上的行业均值。这意味着,每生产两块全固态电池,就有一块可能报废。在汽车制造业,这样的良率水平,连“准量产”都谈不上。

“欣·碧霄”发布当天,欣旺达高管表示:“日本和美国企业曾声称2027年实现全固态电池产业化,有些过于自信,最乐观的是2030年以后可能小批量生产。”而在2025年世界动力电池大会上,中国全固态电池产学研协同创新平台副理事长吴志新更坦言:“全固态电池,我个人认为这种判断跟算卦差不多,大概在2032年到2033年开始进入到它的商业使用期。”这些声音或许不够响亮,却更为真实。它们共同指向一个共识:固态电池不是“明天就能装车”的成熟技术,而是需要十年磨一剑的系统工程。比起资本的百亿喧嚣,当下市场和社会对全固态电池需要做的,是留给它一张安静的书桌——少一点炒作,多一点耐心;少一点PPT,多一点数据;少一点“全球首发”,多一点第三方验证。真正的技术革命,从不诞生于聚光灯下,而生长于无数个凌晨三点的实验室与产线车间里。

留言评论

(已有 0 条评论)暂无评论,成为第一个评论者吧!